Статья: "Модернизация станков с ЧПУ"

Статья была написана в 2003 году и опубликована в журнале "Современные технологии автоматизации". На тот момент это был передовой подход в построении систем ЧПУ. В статье представлены структура и особенности системы числового программного управления (ЧПУ) «ДиаНа(CNC». Описаны аппаратная и программная части системы. Показаны примеры использования системы для модернизации станков различных типов.

«От простого созерцания …»

Некоторый рост промышленного производства пробудил интерес предприятий к станкам с числовым программным управлением, однако, интерес этот в значительной степени сдерживается высокой стоимостью такого оборудования и отсутствием средств у большего числа отечественных производителей. Наиболее доступным решением проблемы является модернизация станков путем замены старой системы ЧПУ современной. Можно привести ряд аргументов, подтверждающих целесообразность именно такого подхода к решению проблемы:

прогресс электронной составляющей станков с ЧПУ несоизмеримо превышает прогресс механической составляющей (так если производительность вычислительных систем и емкость запоминающих устройств выросли за последние 10 лет в сотни раз, то размеры рабочих зон, обороты двигателей и точность позиционирования остались практически неизменными);

замена станка часто связана со значительными дополнительными капитальными вложениями, такими как демонтаж станины, демонтаж старых и монтаж новых гидравлических, пневматических и электрических коммуникаций (на рис.1 показан далеко не самый большой станок из числа необходимых современному машиностроительному производству);

Рис. 1. Большие габариты и наличие подземных коммуникаций затрудняют демонтаж металлообрабатывающих станков.

современное машиностроительное предприятие имеет практически неограниченные возможности по капитальному ремонту и даже улучшению состояния механических частей станков, в то время как ремонт электронных блоков с каждым годом становится более трудоемким.

Вообще проблемы поддержания требуемого технического состояния и эффективной эксплуатации систем ЧПУ являются одними из наиболее острых у большинства современных предприятий. Связано это с целым рядом причин.

Во-первых, из-за трудностей с приобретением систем ЧПУ в 70-х – 80-х годах (когда в основном формировался современный парк станков с ЧПУ) на предприятиях скопилась очень большая номенклатура таких систем (например, один из известных автору цехов оснащен 57-ью станками 12-ти типов, которые управляются системами ЧПУ 11-ти типов). При этом следует отметить, что системы имеют различную элементную базу, причем некоторые комплектующие сняты с производства (часто приобретение необходимого для ремонта элемента становится самостоятельной проблемой).

Во-вторых, несмотря на наличие стандарта, определяющего порядок подготовки прикладных программ для станков с ЧПУ, практически каждая система имеет особенности программирования, в связи с чем технологическая подготовка не может быть унифицирована. Часто различия в программировании бывают существенными (так в системах типа Н22 и аналогичных перемещения программируются в импульсах шагового двигателя, в то время как в других системах используются координаты точки; значительно различаются форматы описания скоростей подачи и т.д.).

В-третьих, большинство из существующих систем ЧПУ построено на базе процессоров линии PDP-11, прекратившей свое существование. Соответственно программное обеспечение этой линии больше не поддерживается и количество специалистов в этой области постоянно уменьшается.

Наконец, базовое программное обеспечение рассматриваемых систем записано на постоянном запоминающем устройстве, что практически исключает возможность его модернизации в условиях завода.

«… к абстрактному мышлению …»

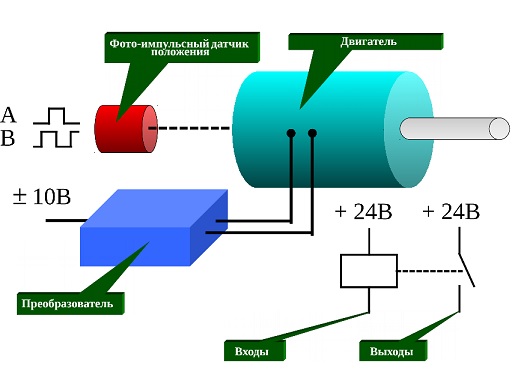

Вместе с тем, несмотря на большое разнообразие станков, требуемых современной промышленности, есть все предпосылки для построения системы ЧПУ, содержащей единый набор аппаратных и программных модулей. Связано это в первую очередь с унификацией электрической части исполнительных и регистрирующих элементов станков. Практически любой станок, независимо от функционального назначения, габаритов и завода-изготовителя, может быть описан упрощенной схемой, представленной на рис. 2.

Рис. 2. Упрощенная схема металлообрабатывающего станка с ЧПУ.

На схеме показаны лишь те элементы станка, которые являются определяющими при выборе той или иной системы ЧПУ. К ним относятся:

преобразователь, на вход которого от системы ЧПУ поступает аналоговый сигнал (как правило в диапазоне от –10,24В до +10,24В), знак которого определяет направление, а амплитуда – скорость вращения двигателя, связанного посредством червячной или другой передачи с подвижной частью станка (тип и характеристики двигателя не имеют определяющего значения при выборе системы ЧПУ);

датчик положения, который выдает в ЧПУ два стандартных сигнала, позволяющих определить направление вращения двигателя и положение вала, а, следовательно, и положение подвижной части станка (датчик может быть установлен на валу двигателя, на валу червячной передачи, на подвижной части станка; чаще всего используются фото-импульсные датчики, хотя в более старых станках могут использоваться вращающиеся трансформаторы, резольверы и индуктосины);

входы ЧПУ (или выходы станка) которые, как правило, имеют два состояния – 0В и +24В и связаны с теми элементами станка, состояние которых необходимо контролировать в процессе работы (микропереключателями позиции подвижных элементов станка, датчиками давления воздуха, масла, жидкости гидравлической системы, контрольными контактами пусковых автоматов, тумблерами и переключателями пульта оператора и т.д.);

выходы ЧПУ (или входы станка), через которые выполняется управление элементами станка (включение приводов, разрешение работы приводов, включение/выключение двигателей смазки, охлаждения, переключение ступеней главного привода, открывание/закрывание дверей, зажим/разжим инструмента и т.д.). Чаще всего входом станка является один из управляющих входов электромагнитного реле (управляющее напряжение +24В), хотя встречаются элементы станка, для управления которыми необходимо замкнуть два определенных контакта. В отдельную группу можно выделить входы станка, непосредственно связанные с элементами индикации.

Из изложенного выше следует, что для модернизации большинства станков достаточно иметь систему ЧПУ, содержащую произвольный набор элементов пяти типов: цифро-аналоговый преобразователь, счетчик позиции, вход с гальванической развязкой, выход с гальванической развязкой, релейный выход. Адаптация конкретного набора элементов к конкретному станку может быть обеспечена программным способом.

«… и от него к практике …»

При конкретной реализации системы ЧПУ учитывались следующие обязательные условия:

система должна быть построена на основе IBM PC;

номенклатура блоков должна быть минимальной;

должна быть обеспечена преемственность программного обеспечения (другими словами управляющие программы, разработанные для станка с использованием старой системы ЧПУ, должны выполняться на новой системе);

кодирование информации управляющих программ должно соответствовать ГОСТ 20999-83;

должна быть предусмотрена возможность модернизации программного обеспечения в условиях цеха.

В настоящее время на рынке имеется большое число фирм, предлагающих свои наборы аппаратных средств для решения задач промышленной автоматизации. Это в первую очередь такие фирмы как Siemens, Octagon, Advantech. Все они предлагают достаточно широкий набор средств промышленной автоматизации. Автор остановился на фирме Advantech, при выборе учитывались стоимость, преимущества единого поставщика, техническая политика фирмы и достаточно высокое качество продукции.

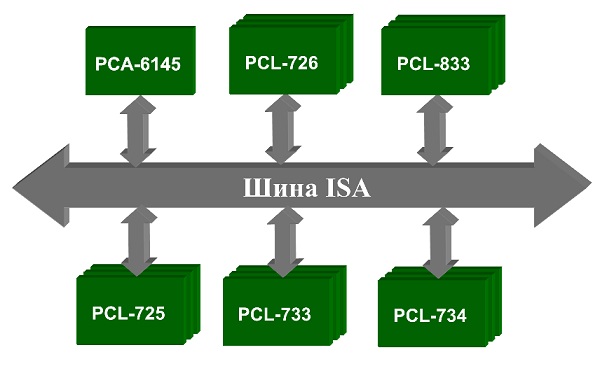

Структурная схема системы ЧПУ «ДиаНа-CNC» приведена на рис. 3. Все блоки выпускаются фирмой Advantech и выполняют следующие функции:

Рис. 3. Структурная схема системы ЧПУ «ДиаНа-CNC».

PCA-6145B является одноплатным промышленным компьютером на базе процессора 80486 и решает стандартные задачи центрального процессора (вместо PCA-6145B может использоваться любой другой промышленный компьютер фирмы Advantech);

PCL-726 содержит шесть 12-ти разрядных ЦАП и формирует задание, определяющее направление и скорость перемещения осей;

PCL-833 содержит три 24-х разрядных счетчика и служит для приема сигналов фото-импульсных датчиков и определения положения оси;

PCL-725 содержит 8 релейных выходов и 8 входов с гальванической развязкой и служит для управления элементами станка с повышенной нагрузкой или когда для формирования управляющего воздействия необходимо замкнуть два или более контактов;

PCL-733 содержит 32 входа с гальванической развязкой и служит для приема сигналов, определяющих состояние различных элементов станка;

PCL-734 содержит 32 выхода с гальванической развязкой и служит для управления элементами станка со стандартной нагрузкой.

Блоки объединяются пассивной платой, расположенной в промышленной рабочей станции AWS-825 или промышленном шасси IPC-6908 (выпускаемыми также фирмой Advantech). На рисунке сознательно не показаны устройства ввода/вывода, поскольку, с одной стороны, они являются стандартными, с другой стороны, для конкретных применений могут использоваться различные типы устройств, в зависимости от конструктивных особенностей станка и финансовых возможностей Заказчика.

Программное обеспечение разработано на языке Си. При разработке программного обеспечения учитывались следующие обязательные условия:

естественно, должны использоваться все современные элементы интерфейса «человек-ЭВМ» (окна, контекстные меню, контекстные справки, графические образы, мониторинг времени и т.д.) и поддерживаться все существующие типы устройств ввода/вывод;

должен быть максимально сохранен алгоритм работы операторов различных типов станков и одновременно должна быть обеспечена совместимость клавиш при выполнении аналогичных функций (в полной мере это условие не может быть выполнено по указанным выше причинам);

должна быть обеспечена максимальная программная поддержка таких традиционно трудоемких процедур, как поиск неисправности (как в станке, так и в самой системе ЧПУ), настройка станка в целом и отдельных его элементов, подготовка и отладка управляющих программ, сбор и анализ статистической информации.

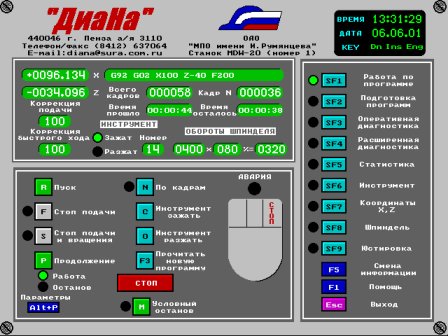

Программное обеспечение системы «ДиаНа-CNC» поддерживает девять рабочих режимов и два вспомогательных. Оба вспомогательных и восемь рабочих режимов общие для всех типов станков, один рабочий режим поддерживает особенности конкретного станка. На рис. 4 показан экран токарного станка типа MDW-20.

Рис. 4. Экран пользователя для режима РАБОТА ПО ПРОГРАММЕ.

Экраны рабочих режимов содержат четыре окна: системное (расположено в верхней части экрана, в нем размещены логотип изготовителя ЧПУ, логотип Заказчика ЧПУ и указатель текущих времени, даты, состояния клавиатуры); выбора режима работы ( расположено в правой части экрана, является общим для всех станков за исключением пояснительных надписей к клавишам SF6 и SF7); информационное (расположено в левой средней части экрана, структура окна является общей для всех станков, состав и характеристики конкретных элементов окна определяются типом станка и требованиями Заказчика); операционное (расположено в левой нижней части экрана, структура окна является общей для всех станков, состав и характеристики конкретных элементов окна определяются типом станка и требованиями Заказчика).

Режим РАБОТА ПО ПРОГРАММЕ (на рис. 4 он является текущим) внешне выполняется традиционно, но алгоритмы обработки отдельных слов, кадра и управляющей программы в целом оптимизированы по быстродействию и точности (с учетом возможностей конкретного станка). Например: если схема станка позволяет выполнять подготовку смены инструмента одновременно с подачей, то оба слова выполняются параллельно; при интерполяции перед выбором скорости для конкретной оси анализируется (и, естественно, учитывается при выдаче задания) нелинейность преобразователей и физическое состояние механической передачи каждой оси и т.д.

Режим ПОДГОТОВКА ПРОГРАММ является общим для всех типов станков и имеет подрежимы для создания новой управляющей программы (группы программ), чтения или редактирования существующей управляющей программы, записи существующей управляющей программы под новым именем, удаления или перенаименования существующей управляющей программы (группы программ), импорта/экспорта управляющих программ (тема отдельной статьи) и выполнения управляющей программы в отладочном режиме. Особый интерес представляют подрежимы создания и отладки программ.

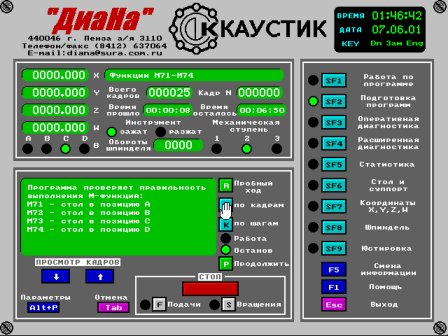

Для СОЗДАНИЯ управляющих программ может использоваться как стандартный внешний редактор, устанавливаемый по выбору Заказчика, так и контекстный встроенный редактор (первый вспомогательный режим), экран которого показан на рис. 5.

Рис. 5. Экран пользователя для подрежима ИЗМЕНИТЬ режима ПОДГОТОВКА ПРОГРАММ.

Контекстный редактор автоматически настраивается на формат управляющей программы конкретного станка, соответствующий разделу 9 ГОСТ 20999-83. Редактор содержит набор контекстных подсказок как по отдельным управляющим словам, так и по подготовке управляющей программы в целом. Кроме контекстного редактора имеется возможность создания управляющей программы по прототипу, когда оператор заполняет специальную форму, общую для некоторой группы изделий. Например, на рис. 6 показана группа фланцев, для расточки отверстий в которых используется координатно-расточной станок.

Рис. 6. Пример группы ФЛАНЦЫ.

Для традиционной подготовки управляющей программы требуется программирование расточки каждого отверстия. При использовании прототипа достаточно определить форму фланца (круг, эллипс) и его размеры, после чего управляющая программа будет создана автоматически с соблюдением ГОСТ 20999-83. Экран подрежима ОТЛАДКИ управляющей программы показан на рис. 7.

Рис. 7. Экран пользователя для подрежима ОТЛАДКА режима ПОДГОТОВКА ПРОГРАММ.

Особенностями подрежима являются возможность выполнения программы по словам (а не только по кадрам), символьная отладка (т.е. возможно редактирование программы непосредственно в процессе отладки) и эмуляция работы станка при запрещенных подаче и/или вращении шпинделя (причем подача и/или вращение шпинделя могут быть запрещены/разрешены на любом этапе отладки). Кроме этого автоматически определяется время выполнения управляющей программы (при этом учитывается состояние корректоров подачи, быстрого хода и скорости вращения шпинделя и не учитывается состояние переключателей разрешения подачи и вращения шпинделя).

Режим ОПЕРАТИВНАЯ ДИАГНОСТИКА позволяет быстро определить состояние выходов станка, установить требуемый уровень на входах станка, а также проверить работу всех управляемых осей. Особенностями режима являются наличие функции звуковой прозвонки, контекстная подсказка назначения каждых входа и выхода, возможность установки необходимого уровня задания отдельно для каждой управляемой оси. Экраны режима ОПЕРАТИВНАЯ ДИАГНОСТИКА учитывают особенности различных станков, сохраняя единый формат информационных сообщений и действий оператора.

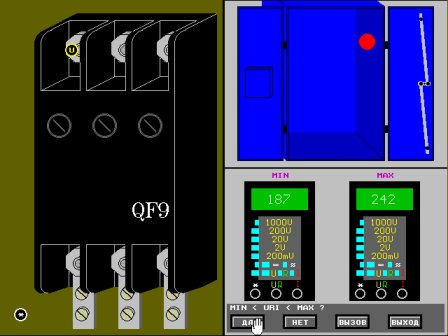

Особенностью системы ЧПУ «ДиаНа-CNC» является наличие режима РАСШИРЕННАЯ ДИАГНОСТИКА. Назначением этого режима является поиск неисправностей в станке или системе ЧПУ, при этом поиск осуществляется с точностью до связи или подозреваемого элемента. Фрагмент диалога оператора при поиске неисправности приведен на рис. 8.

Рис. 8. Экран пользователя для подрежима ПОИСК НЕИСПРАВНОСТИ режима ДИАГНОСТИКА.

Следует отметить, что поиск неисправности в станке кроме традиционной сложности технической диагностики имеет ряд особенностей, еще больше усложняющих эту процедуру – часто значительные габариты объекта диагностики, отсутствие достоверной технической документации, сложные цеховые условия.

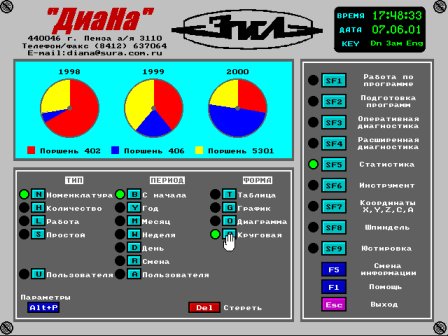

Режим СТАТИСТИКА позволяет при грамотном подходе значительно повысить эффективность использования станка. Программное обеспечение системы ЧПУ «ДиаНа-CNC» позволяет расширить эти возможности. Сбор статистической информации осуществляется непрерывно по разным направлениям: общее время работы станка, время работы станка по программе, время работы станка по определенной программе, время использования инструмента определенного типа, общее время работы каждой оси, число изменений каждой управляющей программы. При этом оператор имеет возможность выбора периода и формы представления статистической выборки. На рис. 9 показан вид экрана в режиме СТАТИСТИКА.

Рис. 9. Экран пользователя для режима СТАТИСТИКА.

Следующий режим является ИНДИВИДУАЛЬНЫМ для каждого станка. В нем реализованы алгоритмы работы, требуемые только для данного типа станка. Это может быть автоматическая смена инструмента, управление рабочим столом, суппортом, планшайбой, выход в фиксированные рабочие точки (грубой обработки, окончательной обработки и т.д.), работа в составе автоматической линии и т.д.

Режим КООРДИНАТЫ позволяет производить обработку без подготовки управляющих программ. Для работы в этом режиме достаточно навыков фрезеровщика, токаря, расточника. Это особенно ценно при выполнении срочных (когда нет времени на подготовку и отладку управляющей программы) или единичных (когда нет экономической целесообразности разработки управляющей программы) заказов. На рис. 10 показан вид экрана в режиме КООРДИНАТЫ (естественно, для различных типов станков состав осей может быть различным, однако общая структура экрана сохраняется).

Рис. 10. Экран пользователя для режима КООРДИНАТЫ.

Режим ШПИНДЕЛЬ дополняет режим КООРДИНАТЫ (хотя предусмотрена возможность управления шпинделем непосредственно из режима КООРДИНАТЫ). Часто этот режим используется также для управления инструментом (если для этого не предусмотрен индивидуальный режим ). Кроме этого из режима ШПИНДЕЛЬ производится управление системами вентиляции, охлаждения, смазки, удаления стружки и т.д.

Режим ЮСТИРОВКА предназначен для настройки станка. Традиционно эта задача решалась с использованием дополнительного оборудования и специальных методик, что на практике означало отсутствие реального механизма поддержания рабочих характеристик станка в заданных пределах. Особенно это касается системы сервоуправления. Например, методика настройки преобразователя ЗИТ-500 на обрабатывающем центре МС-032 с системой ЧПУ Fanuc-6M предлагает следующую процедуру регулировки преобразователей приводов осей для обеспечения постоянной скорости подачи:

подключить осциллограф к заданным контрольным точкам на плате управления преобразователя;

разрешить перемещение по выбранной оси (следует учесть, что система ЧПУ и электрошкаф, в котором находятся преобразователи, расположены с противоположных сторон обрабатывающего центра и наладчик не может одновременно контролировать перемещение и экран осциллографа);

подстройкой ряда потенциометров добиться определенной формы сигнала (при этом количественные характеристики не указаны);

повторить регулировку для всех осей (в ОС МС-032 их пять).

Другими словами необходимо найти как минимум двух наладчиков, принести осциллограф (на некоторых предприятиях расстояние между цехами измеряется километрами), опытным путем определить требуемые формы сигналов, при этом нет гарантии, что регулировка выполнена правильно. Поэтому на практике наладчик определяет оптимальный режим по амплитуде вибрации подвижной части на ощупь (точность позиционирования станков достигает 1 мкм и лучше).

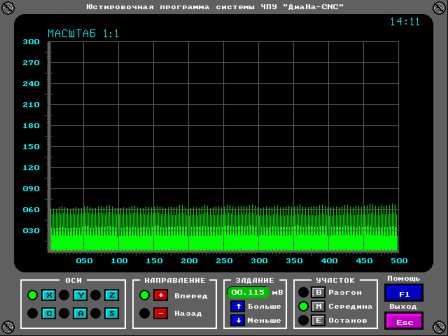

Программное обеспечение системы ЧПУ «ДиаНа-CNC» значительно упрощает процедуру настройки и регулировки элементов станка, делая ее не только практически целесообразной, но и реально выполнимой в условиях цеха. На рис. 11 показан вид экрана режима ЮСТИРОВКА, на рис. 12 – подрежима ПРИВОД.

Рис. 11. Экран пользователя для режима ЮСТИРОВКА.

Рис. 12. Экран пользователя для подрежима ПРИВОД режима ЮСТИРОВКА.

Необходимо отметить ряд особенностей режима:

нет необходимости добиваться идеальной характеристики, поскольку при выполнении интерполяции учитывается реальная характеристика;

все полученные в режиме ЮСТИРОВКА характеристики могут быть (по желанию наладчика) автоматически переписаны в соответствующие параметры;

все полученные результаты автоматически сортируются на три группы: недопустимые, допустимые, оптимальные.

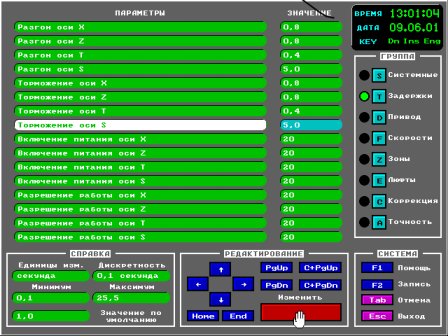

Кроме вышеперечисленного в этом режиме реализована такая полезная функция, как МОДЕРНИЗАЦИЯ программного обеспечения системы. На практике это выглядит следующим образом. При необходимости изменения существующего программного обеспечения разработчик направляет по почте (чаще всего электронной) два файла с именами UPGRADE.EXE и UPGRADE.DAT. Наладчик после получения файлов переписывает их на дискету, устанавливает ее в накопитель системы ЧПУ и выбирает функцию МОДЕРНИЗАЦИЯ. Далее все изменения программного обеспечения выполняются автоматически. Второй вспомогательный режим позволяет просматривать и изменять ПАРАМЕТРЫ конкретного станка. Все параметры разбиты на девять групп: СИСТЕМНЫЕ, ЗАДЕРЖКИ, ПРИВОД, СКОРОСТИ, ЗОНЫ, ЛЮФТЫ, КОРРЕКЦИЯ, ТОЧНОСТЬ. Для доступа к параметрам предусмотрены три уровня – разработчика, администратора и оператора. Доступ к системным параметрам разрешен только разработчику, доступ к остальным группам – по требованию Заказчика. Каждый параметр имеет контекстную подсказку, которая автоматически выводится на экран при просмотре соответствующего параметра. Доступ к режиму возможен из любого рабочего режима. Вид экрана при работе в режиме ПАРАМЕТРЫ показан на рис. 13.

Рис. 13. Экран пользователя для вспомогательного режима ПАРАМЕТРЫ.

Представленные наборы аппаратных и программных средств позволяют провести эффективную модернизацию практически любого станка. При этом создаваемая на базе них система ЧПУ «ДиаНа-CNC» имеет ряд достоинств:

система построена на самой современной элементной базе, что значительно повышает ее моральную и физическую надежность, при этом стратегическая линия IBM PC допускает достаточно простую и гибкую модернизацию аппаратной части;

в аппаратной части используются только шесть типов плат, пять из которых являются «массовыми», причем программное обеспечение позволяет переназначать отдельные каналы (учитывая, что очень редко все «массовые» платы используются в полном объеме, это создает дополнительные возможности повышения ремонтопригодности системы);

в программном обеспечении интегрированы все основные стадии жизненного цикла системы «станок – ЧПУ»: непосредственно обработка, подготовка управляющих программ, отладка управляющих программ, ремонт, настройка и регулировка;

программное обеспечение различных станков имеет общий интерфейс «человек – ЭВМ», что значительно облегчает подготовку и повышает эффективность использования обслуживающего персонала (технологов, операторов и наладчиков);

предусмотрена возможность оперативной и недорогой модернизации программного обеспечения, что вместе с указанной выше возможностью аппаратной модернизации гарантирует длительную перспективность системы.

На рисунках 14-17 показаны примеры использования системы ЧПУ «ДиаНа-CNC» для управления станками четырех основных групп оборудования металлообработки: фрезерных станков, токарных станков, координатно-расточных станков и обрабатывающих центров. Замена системы ЧПУ по сравнению с приобретением нового металлообрабатывающего оборудования позволяет в 2-4 раза сократить расходы на модернизацию производства (чаще всего при одинаковом конечном результате). Одновременно значительно сокращаются расходы на обслуживание станков за счет радикального уменьшения номенклатуры обслуживаемых систем, унификации процедуры подготовки и отладки управляющих программ и автоматизации поиска неисправностей.

«… - таков диалектический путь познания истины, познания объективной реальности »

В. И. Ульянов

Рис. 14. Универсальный фрезерный станок СФ-35 с системой ЧПУ «ДиаНа-CNC».

Рис. 15. Токарный станок MDW-20 с системой ЧПУ «ДиаНа-CNC».

Рис. 16. Координатно-расточной станок 2А636Ф1 с системой ЧПУ «ДиаНа-CNC».

Рис. 17. Обрабатывающий центр МС-032 с системой ЧПУ «ДиаНа-CNC».