Статья: "Модернизация станков с ЧПУ: 7 практических советов"

Статья была написана в 2005 году и опубликована в журнале "Современные технологии автоматизации".В статье даны практические советы по модернизации станков с ЧПУ. Приведены примеры из опыта модернизации. Проанализированы наиболее распространённые ошибки, приводящие к снижению эффективности модернизации станков с ЧПУ, проиллюстрированы некоторые последствия не до конца продуманных технических решений. Рассмотрены вопросы подключения оборудования с программным управлением к системам автоматизированного проектирования

В 3-м номере журнала СТА за 2001 год была опубликована статья "Модернизация станков с ЧПУ", в которой представлены структура и особенности системы числового программного управления (ЧПУ) "ДиаНа-CNC" и показаны примеры использования системы для модернизации станков различных типов. Статья вызвала большой интерес и огромное число вопросов. Не имея возможности ответить персонально на все вопросы, автор провел их системный анализ, обобщил практический опыт и предлагает вниманию читателей новую статью, призванную, в определенной степени, формализовать процедуру выбора наиболее эффективного плана модернизации парка систем ЧПУ.

Глубоко вникнув в проблему эксплуатации систем ЧПУ, можно сделать неутешительный вывод, что даже на самых передовых отечественных предприятиях (атомная энергетика, авиационное и космическое машиностроение) решение её находится на уровне 70-80-х годов прошлого века.

Чтобы не быть голословным, приведу пример из производственной практики предприятия, входящего в первую сотню самых передовых по уровню технической оснащенности.

При анализе материала, изложенного в примере, рекомендую читателям "держать в голове" следующие общеизвестные истины:

основной задачей автоматизации, вообще, и внедрения систем ЧПУ, в частности, является максимальное исключение влияния субъективных факторов на конечный результат;

главной производственной задачей промышленного предприятия является выпуск продукции, максимально точно соответствующей требованиям технической документации.

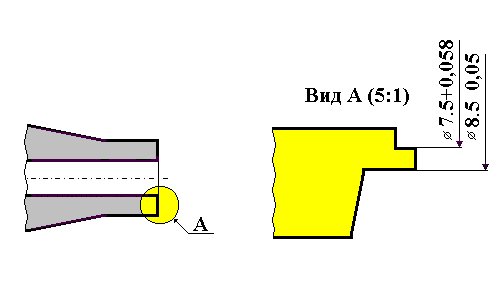

Итак, предприятию был передан комплект технической документации (фрагмент представлен на рисунке 1а) вместе с управляющей программой, обеспечивающей обработку нужного контура на токарном станке, и картой проверки (рисунок 1б). Следует обратить внимание читателей на тот факт, что карта проверки была разработана с учетом особенностей конкретной управляющей программы (в частности, не была предусмотрена проверка остроты кромок, поскольку её безусловно обеспечивал алгоритм управляющей программы).

Рис. 1а. Метаморфозы продукции: оригинальный чертеж.

Рис. 1б. Метаморфозы продукции: карта проверки.

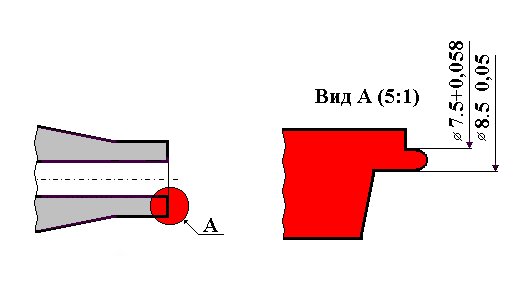

Рис. 1в. Метаморфозы продукции: результат недобросовестного вмешательства.

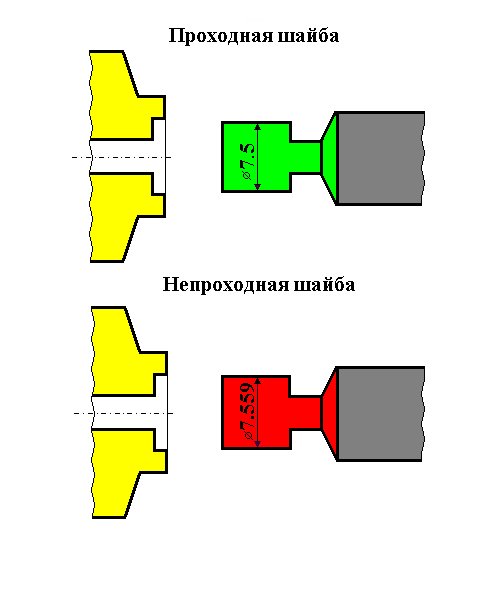

В процессе изготовления у оператора возникли проблемы со сдачей продукции ОТК. Дело в том, что образующиеся при обработке контура заусенцы препятствовали нормальному ходу проходной шайбы.

Поскольку на предприятии доступ к управляющей программе совершенно свободный и нет никакого контроля за соответствием кода управляющей программы оригинальному коду, оператор решил самостоятельно изменить управляющую программу таким образом, чтобы резец делал дополнительный проход, удаляя при этом заусенцы. Так как изменения были проведены без консультаций с разработчиком, в условиях цеха (которые значительно отличаются от лабораторных условий) и человеком, мягко говоря, не достаточно обученным программированию, в управляющую программу была внесена серьезная ошибка, существенно изменившая контур обработки (рисунок 1в). Нетрудно заметить, что предусмотренная карта проверки не выявила этого нарушения технологического процесса.

В результате заусенцы удалось удалить (и не только заусенцы), оператор свою проблему решил, а предприятие стало выпускать (и, возможно, выпускает до сих пор) продукцию, не соответствующую требованиям технической документации.

Для полноты картины следует сказать, что продукция представляет собой переходних, используемых в стержнях атомных реакторов, а острые кромки по замыслу разработчиков должны обеспечивать надежность при сварке переходника с основной частью стержня.

Ниже приводятся семь практических советов, которые позволят провести такую модернизацию парка систем ЧПУ, при которой можно не только исключить саму возможность возникновения подобных ситуаций, но и многократно повысить эффективность эксплуатации станков с программным управлением.

Совет № 1: Используйте стандарт ISO-9001.

В принципе можно было бы ограничиться одним этим советом, поскольку, при творческом подходе к прочтению стандарта ГОСТ Р ИСО 9001-2001 (или его зарубежного аналога ISO 9001:2000(E)) [2], в нем можно найти ответы на все вопросы, которые стоят перед современным производством. С этой точки зрения указанный документ можно смело назвать Библией современного производства, но мы не пойдем так далеко и ограничимся тем, что будем называть его просто СТАНДАРТ. К сожалению, сложилась порочная практика, при которой предприятия всеми доступными способами добиваются Сертификата соответствия требованиям СТАНДАРТА (существует даже термин "внешняя сертификация"), но в реальности пользуются старыми схемами организации производственного процесса.

Возможно многим покажется, что положения СТАНДАРТА слишком абстрактны, чтобы применять их на практике. На самом деле высокий уровень абстракции вполне оправдан, поскольку областями применения СТАНДАРТА являются самые разнообразные сферы общественного производства.

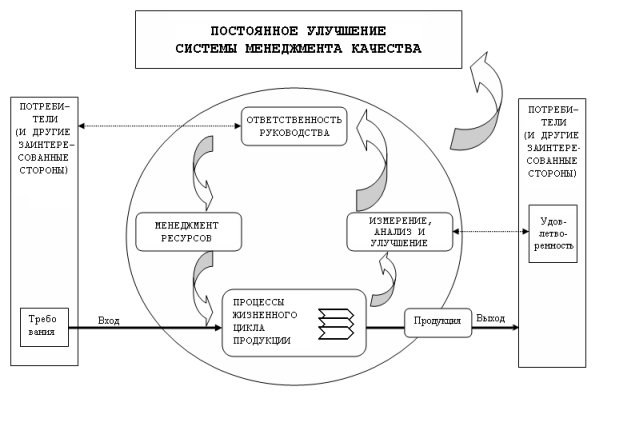

Основной идеей СТАНДАРТА является процессный подход (рисунок 2), при котором любой объект производственных отношений (предприятие в целом, цех, служба, отдел, производственный участок, производственная единица и т.д.) рассматривается как самостоятельный процесс, у которого есть определенное число входов и определенное число выходов. Посредством этих входов/выходов конкретный процесс связан с другими процессами.

Рис. 2. Модель системы менеджмента качества, основанной на процессном подходе.

При таком подходе главными задачами организации высокоэффективного производства являются:

правильное выделение процессов (у каждого процесса должны быть четко определены функции, входы и выходы);

унификация входов/выходов (единая терминология, единые формы представления информации, единые носители информации, общие классификаторы);

постоянный контроль за состоянием каждого процесса, при этом основным критерием соответствия состояния процесса общим требованиям должно быть правильное преобразование входов процесса в выходы.

Обязательным условием процессного подхода является четкая регламентация всех его компонентов (для этих целей лучше всего подходит имеющаяся на многих предприятиях система Стандартов предприятия).

Другими слова, необходимо перейти от организации взаимодействия конкретных исполнителей (так называемый субъективный фактор) к организации взаимодействия абстрактных процессов (объективных по самой природе).

Тем же, кто еще сомневается в целесообразности процессного подхода, следует заметить, что именно такой подход стал основой стремительного развития информационных технологий. В свое время большому число производителей электронных компонентов и программного обеспечения удалось абстрагироваться от своих личных представлений о том, как должны взаимодействовать между собой отдельные компонеты компьютерных систем. Благодаря этому появились на свет унифицированные интерфейсы и различные соглашения сообщества программистов. Это, в свою очередь, привело к тому, что сопряжение продукции различных производителей стало простым и доступным огромному числу потенциальных потребителей.

Совет № 2: Определите техническую политику.

Техническая политика в области эксплуатации станков с ЧПУ должна быть частью общей технической политики предприятия. В общем случае она должна включать:

единую для всего предпрития политику в области модернизации парка оборудования с ЧПУ (краткосрочный, среднесрочный и долгосрочный планы);

постоянный мониторинг средств и способов программного управления, корректировку существующих планов с учетом новых тенденций;

постоянный контроль эффективности уже выполненных мероприятий по модернизации.

Особое внимание следует уделить унификации аппаратных и программных средств, используемых для модернизации парка систем ЧПУ. На большинстве предприятий до сих пор испытывают серъезные проблемы от многообразия эксплуатируемых типов систем ЧПУ (начиная от несовместимости управляющих программ и различных конструктивных и технических решений и заканчивая многостраничным списком комплектующих, необходимых для ремонта). Такое положение стало результатом объективных трудностей с приобретением программно-управляемого оборудования, имевших место в 70-80-х годах прошлого века, когда в основном и формировался современный парк станков с ЧПУ. Тем более удивительно, что в настоящее время, когда, с одной стороны, проблем с поставками нет, а, с другой стороны, сложность аппаратной и программной составляющих системы ЧПУ возросли многократно, многие технические руководители позволяют себе закупать системы ЧПУ с различными архитектурными решениями. В будущем, когда неизбежно встанет проблема комплексной автоматизации и включения станков с ЧПУ в единую автоматизированную систему предприятия, возникнут проблемы, многократно превышающие те, которые возникают в настоящее время при эксплуатации немодернизированного парка систем ЧПУ.

Некоторые руководители объясняют свою позицию тем, что они выбирают не систему ЧПУ, а оборудование, которое, в свою очередь, поставляется (а значит, по их мнению, может работать) только с системой ЧПУ определенного типа. С уверенностью могу сказать, что это не так. Ведущие производители аппаратных средств для систем ЧПУ (на российском рынке это прежде всего компании Advantech, Siemens, Octagon Systems) поддерживают такую номенклатуру периферийных устройств, которая обеспечивает решение любой технической задачи. Что же касается программного обеспечения, то оно по природе своей легко адаптируется к конкретному техническому решению.

Заканчивая тему технической политики, хотелось бы поделиться некоторыми личными наблюдениями:

в настоящее время сложилась исключительно благоприятная ситуация для проведения полномасштабной модернизации парка систем ЧПУ, т.к., с одной стороны, работа эта находится в самой начальной стадии и не очень поздно поменять направление, если оно выбрано неправильно, и, с другой стороны, основные направления развития систем ЧПУ четко определены и можно смело формировать техническую политику на длительную перспективу;

на рынке систем ЧПУ появилось большое число предложений по модернизации систем ЧПУ от фирм, не имеющих достаточного научного и технического потенциала для проведения подобных работ, а использующих аппаратные средства указанных выше производителей и стандартные программные пакеты разработчика (с помощью такого набора можно решить некоторые конкретные технические задачи, но не проблему эксплуатации станков с программным управлением в целом).

Совет № 3: Разработайте Стандарт по эксплуатации станков с ЧПУ.

Этот совет естественным образом вытекает из Совета № 1. При разработке Стандарта по эксплуатации станков с ЧПУ рекомендуем охватить все процессы, имеющие отношение к эксплуатации станков с программным управлением, в едином документе. Например, в Корпоративном стандарте Ассоциации пользователей оборудования ЗАО "ДиаНа" КСТ ДиаНа-ЧПУ-2003 [3] выделены следующие аспекты общего процесса экспуатации программно-управляемого оборудования:

аспект оператора, т.е. лица, ответственного за непосредственную обработку детали;

аспект контроллера ОТК, т.е. лица, ответственного за соответствие детали требованиям технической документации;

аспект программиста-технолога, т.е. лица, ответственного за разработку управляющей программы;

аспект наладчика, т.е. лица, ответственного за технологические параметры станка и системы ЧПУ;

аспект ремонтника, т.е. лица, ответственного за работоспособность станка и системы ЧПУ;

аспект администратора, т.е. лица, ответственного за взаимодействие оператора, контролера ОТК, программиста-технолога, наладчика и ремонтника;

аспект администратора CAD/CAM, т.е. лица, ответственного за взаимодействие САПР и системы ЧПУ;

аспект снабженца, т.е. лица, ответственного за поставку комплектующих и расходных материалов при эксплуатации, ремонте или модернизации станка и системы ЧПУ.

В стандарте КСТ ДиаНа-ЧПУ-2003 приведены общая схема взаимодействия аспектов эксплуатации, должностные инструкции и схемы взаимодействия для каждого аспекта, общая терминология и справочные данные.

Концентрация всех сведений, имеющих отношение к процессу эксплуатации станков с программным управлением, в одном документе, позволяет формировать единый подход различных служб к решению общей задачи, что значительно повышает надежность и качественные характеристики всего процесса.

Совет № 4: Обращайте особое внимание на стыки.

Опыт показывает, что наименее проработанными при составлении схемы модернизации являются вопросы, находящиеся на стыке областей ответственности различных аспектов эксплуатации. Потенциальные издержки при этом особенно велики (учитывая долгосрочные перспективы эксплуатации модернизированного оборудования), в связи с чем рекомендуем обращать на стыки особое внимание.

В качестве иллюстрации приведем два примера из практического опыта модернизации.

Первый пример имеет отношение к модернизации горизонтально-расточного станка 2В622Ф4. Особенностью конкретного станка является то, что датчики обратной связи по положению трех осей выполнены на основе оптических преобразователей, а четвертой оси - на основе резольвера. Современные аппаратные средства не поддерживают применение датчиков, не имеющих унифицированный интерфейс датчиков угловых перемещений (а именно к таким датчикам относится используемый в станке резольвер). Следует отметить, что датчик обратной связи по положению вообще имеет неопределенный статус. С одной стороны, он относится к станку, поскольку расположен либо на исполнительных механизмах станка, либо на двигателе, приводящем эти механизмы в движение. С другой стороны, он имеет самое непосредственное отношение к системе ЧПУ, поскольку напрямую (при наличии соответствующего интерфейса) подключается к ней и без нее не используется. Наконец, дискретность датчика самым тесным образом связана с одной из главных технологических характеристик станка - точностью позиционирования. Соответственно, для принятия решения о возможности замены датчика на более современный требуется получение согласия от нескольких служб. При отсутствии ясной технической политики и четкого распределения зон ответственности, эта задача осталась нерешенной. В результате:

Рис. 3. Пример неэффективной модернизации: из-за несогласованных действий различных аспектов эксплуатации пришлось оставить значительную часть старой системы ЧПУ.

пришлось оставить часть старой системы ЧПУ (на Рисунке 3 она обведена красным) со всеми вытекающими из этого последствиями (снижение надежности, повышение энергопотребления, расширение номенклатуры поддерживаемых технических решений, расширение списка комплектующих, необходимых для ремонта и т.д.);

пришлось дорабатывать программное обеспечение (с увеличением сроков модернизации);

многие полезные функции современного программного обеспечения оказались недоступными для соответствующей оси.

Учитывая тот факт, что общая стоимость работ по замене датчика (включая стоимость самого датчика) менее одного процента стоимости модернизации, можно себе представить, каковы будут неизбежные издержки при эксплуатации этого станка.

Второй пример связан с широко распространенной серией токарных станков 16А20. Электрическая схема станков этой серии имеет как минимум 6 модификаций, при этом кинематическая схема (и, соответственно, технологические возможности) является общей. Связано это с тем, что из-за упомянутых выше проблем с поставками систем ЧПУ были разработаны технические решения под системы не только разных производителей, но и разных идеологий. Прямым следствием этого стало большое многообразие станочных пультов оператора. Учитывая общую тенденцию к унификации органов управления, вполне естественным при составлении схемы модернизации видится замена различных пультов оператора единым (стоимость этого вопроса составляет менее 3-х процентов от стоимости модернизации). Тем более, когда речь идет о модернизации станков одной серии. Однако и тут часто мешает неопределенная принадлежность станочного пульта оператора в комплексе станок-система ЧПУ. С одной стороны, он является частью станка. С другой стороны , пульт оператора является частью интерфейса оператор-система ЧПУ.

Рис. 4. Пример неэффективной модернизации: из-за несогласованных действий различных аспектов эксплуатации одинаковые станки имеют разные органы управления.

На Рисунке 4 показаны два станка серии 16А20, установленных в одном цеху, при этом пульт оператора одного станка оснащен крестовым переключателем для ручного управления движением и двумя маховичками (по одному на каждую ось подачи), а на втором крестовый переключатель отсутствует вообще и маховичок только один. Получается, что, несмотря на совершенно одинаковые технологические характеристики (кинематическую схему, скорости подачи, размер рабочей зоны, число инструментов, формат управляющей программы и т.д.), эксплуатационные характеристики существенно отличаются. Как следствие, профессиональные навыки для работы со станками должны быть разными и при переходе оператора от одного станка к другому необходима адаптация (тем более, что работа оператора включает большое число часто повторяющихся автоматических действий). Кроме этого, для каждого станка необходимо иметь свои инструкции, электрические схемы и т.д. Наконец, это значит, что системы ЧПУ не являются взаимозаменяемыми, что в производственной практике часто имеет очень важное значение.

Совет № 5: Четко определите функции оператора и наладчика.

Частным случаем решения проблемы "стыков" является правильное распределение функций между оператором и наладчиком. На многих предприятиях эти функции совмещены в одном человеке. По нашему мнению, это категорически неправильно.

Во-первых, сама идея программного управления предполагает максимальное снижение требований к квалификации оператора (для снижения вероятности субъективной ошибки и стоимости обслуживания). В приципе, в функции оператора должно входить:

установка заготовки;

запуск управляющей программы;

снятие готовой детали.

Функции наладчика гораздо более сложные и требуют достаточно глубоких технических знаний. Экономически нецелесообразно использовать высококвалифицированного работника в основном для выполнения элементарных операторских функций. Кроме этого, длительное отвлечение на решение простых задач приводит к деградации основных профессиональных навыков.

Во-вторых, концентрация двух важнейших аспектов общего процесса эксплуатации станков с программным управлением в одних руках принципиально снижает уровень контроля за состоянием технологического процесса в целом. Дело в том, что очень часто частные интересы оператора-наладчика не совпадают с общими интересами предприятия. Поэтому не редки случаи, когда оператор-наладчик сознательно умалчивает о недоработках в управляющей программе. Имея навыки разработки управляющих программ, он самостоятельно устраняет имеющиеся недостатки и становится де-факто обладателем монопольного права на выпуск продукции, соответствующей требованиям технической документации. При этом из под контроля выходят такие важные аспекты эксплуатации, как разработка управляющей программы и наладка станка.

В-третьих, совмещение функций оператора и наладчика очень часто приводит к исключению из управляющих программ функций, имеющих отношение к коррекции инструмента. Связано это с тем, что, с одной стороны, грамотное применение этих функций требует довольно высокой квалификации программиста-технолога, а, с другой стороны, квалификации наладчика достаточно, чтобы компенсировать отсутствие таких функций более частой привязкой инструмента. Это ведет к снижению производительности и отсутствию объективной информации об использовании инструмента. Вместе с тем, современные системы ЧПУ позволяют значительно упростить процедуру учета износа инструмента для оператора, прежде всего за счет замены общих для станка корректоров с абстрактными номерами на индивидуальный для каждого инструмента строго определенный набор конкретных корректоров. На Рисунке 5 показан фрагмент процедуры коррекции износа инструмента, реализованной в системе ЧПУ "ДиаНа-CNC".

Рис. 5. Пример диалога оператора при коррекции инструмента.

Совет № 6: Ограничьте доступ к управляющей программе.

С повышением функциональных возможностей станков с программным управлением и расширением областей их применения управляющая программа все больше и больше определяет технико-экономические результаты деятельности конкретного предприятия. Такой высокий статус неизбежно ставит вопрос о постоянном контроле за состоянием управляющей программы.

Слабые вычислительные мощности систем ЧПУ ранних поколений не позволяли организовать должный контроль за доступом к управляющей программе. В лучшем случае он ограничивался механическим ключом, одинаково доступным оператору, наладчику, программисту-технологу и ремонтнику. Следствием этого стала широко распространенная практика использования двух вариантов управляющих программ. При этом один вариант предназначается для нормировшицы (в нем скорости подачи были сознательно уменьшены6 а паузы - увеличены), а второй - для работы. Тем более, что часто оператор одновременно выполняет функции наладчика (смотрите Совет № 5). Еще раньше для этой неблаговидной цели использовали корректора подачи, расположенные на станочном пульте оператора, но со временем нормировщицам вменили в обязанность перед изготовлением контрольной детали проверять их положение. Для проверки же соответствия кода управляющей программы оригинальному навыков нормировщицы явно недостаточно (особенно если учесть не очень удобный интерфейс оператор-ЧПУ).

Самым простым и вместе с тем достаточно эффективным способом решения этой проблемы является использование системы паролей. При этом для каждого аспекта эксплуатации целесообразно иметь свой пароль, обеспечивающий доступ только к тем функциям и информационным массивам, за которые этот аспект отвечает. Для выполнения некоторых функций (например, для изменения уже включенной в технологический процесс управляющей программы) целесообразно использовать двойной пароль (например, программиста-технолога и администратора).

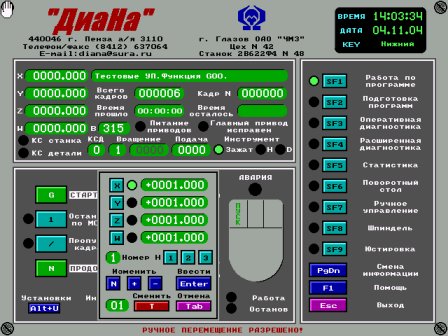

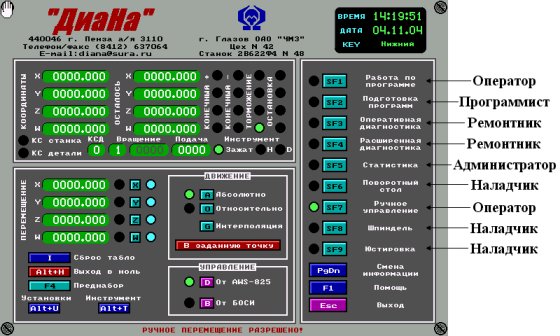

На Рисунке 6 показано, к каким режимам работы системы ЧПУ "ДиаНа-CNC" имеют доступ различные аспекты эксплуатации.

Рис. 6. Доступ к функциям и информационным ресурсам в системе ЧПУ "ДиаНа-CNC" для отдельных аспектов эксплуатации ограничен.

Совет № 7: Максимально используйте возможности CAD/CAM

Многократное увеличение функциональных возможностей вычислительных систем открыло путь для использования принципиально новых схем сопряжения систем автоматизированного проектирования (CAD) и автоматизированного производственного оборудования (CAM). К сожалению, даже на самых передовых российских предприятиях эти схемы до сих пор практически не используются. В лучшем случае вместо сквозной автоматизации применяются многоступенчатые схемы со значительной долей ручного труда.

Например, одна из таких схем включает следующие этапы:

с использованием САПР разрабатывается чертеж детали;

по указанным на чертеже размерам и допускам с использованием САПР рисуется контур с указанием базовых точек;

по указанным базовым точкам программист-технолог пишет управляющую программу (если предполагается обработка детали на станках с разными системами ЧПУ, то пишется соответствующее число вариантов);

программист-технолог передает распечатку управляющей программы оператору, который заносит ее в систему ЧПУ.

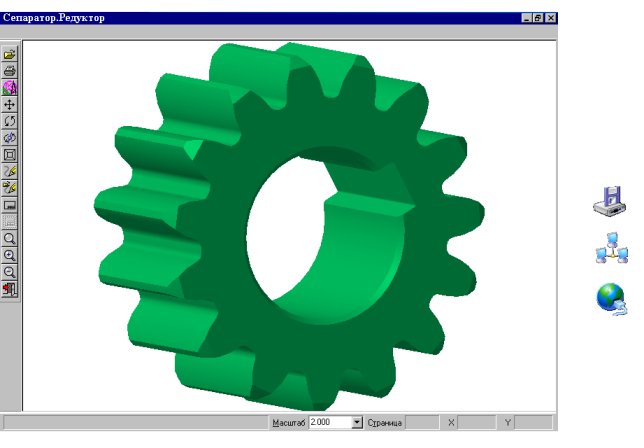

Вместе с тем, большинство существующих САПР для машиностроения (например, КОМПАС компании АСКОН, ADEM фирмы Omega Technologies Ltd, ТЕХТРАН компании НИП-Информатика, Tiflex МГТУ "СТАНКИН" и др.) имеют специальные режимы, позволяющие формировать управляющую программу (УП) для системы ЧПУ напрямую. На Рисунке 7 показана схема взаимодействия САПР с системой ЧПУ "ДиаНа-CNC".

В этом случае после получения УП с помощью САПР (Рисунок 7, левый экран) достаточно:

вызвать функцию ИМПОРТ, для чего нажать одну клавишу (Рисунок 7, правый верхний экран);

задать имя группы УП, имя собственно УП и, при необходимости, соответствующие комментарии (Рисунок 7, правый средний экран), при наличии на предприятии нормальной системы обозначения продукции для решения этой задачи требуется не более одной минуты;

разрешить передачу необходимой информации (Рисунок 7, правый нижний экран), в зависимости от уровня автоматизации информация может передаваться самыми различными способами, но пока чаще всего через дискету.

При этом возможны два варианта:

если САПР имеет постпроцессор для формирования УП в формате системы ЧПУ "ДиаНа-CNC", то передача выполняется без дополнительной обработки;

если САПР не имеет постпроцессора для формирования УП в формате системы ЧПУ "ДиаНа-CNC", то САПР передает УП в одном из поддерживаемых форматов (например, 2Р-22), а система ЧПУ "ДиаНа-CNC" выполняет дополнительное преобразование в собственный формат.

Рис. 7. Схема взаимодействия системы автоматизированного проектирования (CAD) и системы ЧПУ (CAM).

В заключении считаем необходимым сделать следующие предупреждения:

при практическом использовании советов следует обращать внимание не столько на форму, сколько на содержание проводимых мероприятий, слепое следование рекомендациям без учета специфики конкретного производства и сложившихся производственных связей не дает гарантии положительного результата;

оптимальный результат может быть достигнут только при выполнении всех семи рекомендаций, хотя каждый из советов имеет практическую ценность;

надо быть готовым к тому, что в ходе модернизации могут быть затронуты личные интересы довольно большой части сотрудников, связанных с эксплуатацией оборудования с программным управления, поэтому лучше сразу позаботиться об их более эффективном использовании.