Статья: "Станки с числовым программным управлением: Модернизация"

Статья была написана в 2016 году и опубликована в журнале "Главный механик". В статье проведен анализ различных поколений систем ЧПУ, начиная с 1990-х гг., показана структура системы, даны рекомендации по экономическому обоснованию целесообразности модернизации станков, а также приведены примеры модернизации многооперационного станка ВМ501ПМФ4

«Производство станков, оборудования - основа промышленности. Кто умеет выпускать свои, тот способен побеждать в любой конкуренции. Мы будем стараться наши станки не только укомплектовывать нашим железом, но и программным продуктом.»

Настоящей статьёй мы начинаем серию публикаций, позволяющих получить представление о современном состоянии средств числового программного управления и промышленной автоматизации. Всего в рамках этой серии планируется три статьи. В первой будут проведён анализ различных поколений систем ЧПУ, начиная с 90-х годов прошлого века, показана структура системы ближайшего будущего, даны рекомендации по экономическому обоснованию целесообразности модернизации станков, а также приведены примеры модернизации многооперационного станка ВМ501ПМФ4. Вторая статья будет посвящена подготовке управляющих программ, третья – вопросам эффективной эксплуатации современного станочного парка.

В настоящее время можно выделить четыре поколения систем ЧПУ. Представленная в статье иерархия поколений не претендует на академичность, выражает субъективное мнение автора статьи и основана на личном опыте теоретической и практической работы более чем на 400-ах предприятиях советского и постсоветского пространства.

Под первым поколением здесь понимаются все системы ЧПУ, введённые в эксплуатацию до начала распада СССР, когда львиную долю составляли отечественные системы. Как правило такие системы занимали отдельный шкаф. Исключение составляла система НЦ-31 и её модификации, которую, по причине ограниченных возможностей, умудрились поместить в блок. Нет смысла перечислять все недостатки этих систем, их слишком много. Тем не менее системы 1-го поколения до сих пор эксплуатируется на многих предприятиях.

Рис. 1. Структурная схема станка с системой ЧПУ 2-го поколения.

Структурная схема станка с системой ЧПУ 2-го поколения показана на Рисунке 1. Конструктивной особенностью таких систем является наличие корзины (или корзин) с набором плат для соединения со станком и приводами, при этом промышленный компьютер может располагаться как в корзине, так и отдельно. Кроме этого для систем ЧПУ 2-го поколения характерно наличие клавиатуры с большим числом функциональных полей, а также преимущественное использование дорогостоящих приводов постоянного тока. Очевидными недостатками систем 2-го поколения являются:

наличие большого числа разъёмных соединений (как известно, на неисправности разъёмных соединений приходится более 90% дефектов при эксплуатации систем ЧПУ);

достаточно габаритная жёсткая конструкция, ограничивающая возможности конструктора при встраивании системы в конструктивы станка;

сложности технического обслуживания, связанные с ограниченным доступом к элементам печатных плат (для доступа как правило используются специальные переходные платы, при этом дополнительные трудности доставляет возможное нарушение нормального функционирования, связанное с неизбежным в таком случае увеличением длины соединений);

сложности организации интерфейса оператора (большое число функциональных полей требует дополнительных усилий при освоении всех специальных возможностей системы, при этом отсутствие единого стандарта на расположение и состав клавиш усугубляют проблему).

Отдельной проблемой систем 2-го поколения является необходимость нахождения разумного компромисса между универсальностью системы программного управления и спецификой конкретного станка.

Эволюция станочного парка в большей степени связана с развитием электронной составляющей. Так появление сенсорного монитора, стремительный прогресс частотных преобразователей и асинхронных двигателей переменного тока, а также многократное увеличение скорости передачи данных по последовательным интерфейсам привели к появлению систем 3-го поколения, структурная схема которых показана на Рисунке 2. Проводя аналогию с технологией поверхностного монтажа при производстве печатных плат, системы ЧПУ 3-го поколения можно назвать «бескорпусными». Как правило, промышленный компьютер небольшого размера располагается в пульте оператора, а промышленные контроллеры связи со станком монтируются в непосредственной близости от исполнительных механизмов. Связь промышленного компьютера с промышленными контроллерами осуществляется через промышленную сеть, которая часто организуется на основе стандартных сетевых протоколов. Системы ЧПУ 3-го поколения решают все выше перечисленные проблемы систем 2-го поколения. Отдельно хочется обратить внимание на принципиальную возможность разработки по-настоящему универсальной системы ЧПУ, подстраиваемой под особенности конкретного станка не введением дополнительных функциональных полей на клавиатуре (и, соответственно, изменением конструктива), а введением дополнительных виртуальных консолей в рамках универсального гибкого конструктива.

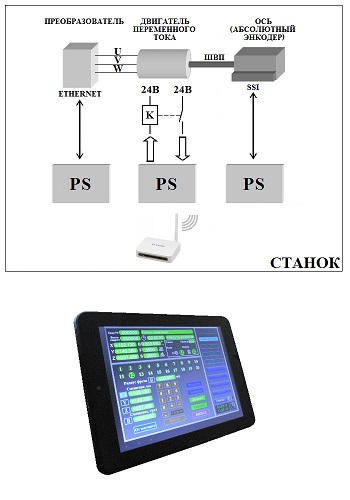

Рис. 2. Структурная схема станка с системой ЧПУ 3-го поколения.

Становление 4-го поколения систем ЧПУ связано в первую очередь с развитием беспроводных информационных технологий. Это позволяет кардинально решить большинство проблем эксплуатации станков с ЧПУ, прежде всего обеспечить полноценный процессный подход, интегрируя по единым правилам различные аспекты общей задачи эксплуатации станка с ЧПУ: собственно обработку, наладку станка, подготовку, отладку и хранение управляющих программ, профилактику и ремонт устройства программного управления и узлов электроавтоматики, оперативный контроль состояния оборудования и программного обеспечения. На Рисунке 3 показана структура системы ЧПУ 4-го поколения, на Рисунке 4 – одна из немногих отечественных систем 4-го поколения «ДиаНа-CNC». Отдельно хочется отметить возможность решения в рамках систем 4-го поколения одной из самых принципиальных и трудно решаемых в системах прежних поколений задач - ограничения доступа оператора к функциям станка, не имеющим отношения к обязанностям собственно оператора. В распоряжении оператора остаются только три кнопки: зажим заготовки/разжим детали (жёлтая), ПУСК (зелёная) и СТОП (красная). Все остальные органы управления реализованы на виртуальных консолях планшета. При этом, для полноценной реализации процессного подхода, доступ остальных аспектов эксплуатации к общим информационным ресурсам может быть ограничен использованием индивидуальных планшетов или персональных ключей iButton с уникальным цифровым кодом для каждого ключа (Рисунок 5). Такой подход значительно упрощает требования к квалификации оператора, существенно снижает вероятность ошибочных действий и полностью исключает вероятность несанкционированного вмешательства оператора (непрофессионального изменения параметров, привязки инструмента и управляющей программы).

Рис. 3. Структурная схема станка с системой ЧПУ 4-го поколения.

Рис. 4. Система ЧПУ 4-го поколения "ДиаНа-CNC".

Рис. 5. Ключи iButton для санкционированного доступа к СЧПУ.

Другой важной тенденцией эволюции станков с программным управлением является замена инкрементальных энкодеров узлов обратной связи по положению на абсолютные, причём это касается как круговых, так и линейных осей.

Модернизация электронной составляющей станков с программным управлением в настоящее время является самым доступным и наиболее эффективным способом поддержания станочного парка предприятия на конкурентоспособном уровне. Чтобы правильно подсчитать экономический эффект от модернизации того или иного оборудования, следует учитывать ряд специфических для конкретного предприятия показателей: загрузку станка, номенклатуру и трудоёмкость изготавливаемых на станке деталей, уровень подготовки оператора, наладчика, программиста-технолога, используемые процедуры подготовки управляющих программ и привязки инструмента, уникальность оборудования для данного предприятия. Нельзя дать общих рекомендаций для такого подсчёта, всё зависит от ситуации на конкретном предприятии, однако есть некоторые факторы, которые являются общими и могут быть учтены достаточно точно.

Прежде всего это экономия электроэнергии. Разница в энергопотреблении между системами 1-го и 4-го поколений может достигать 20-40 раз, только с учётом этой экономии капиталовложения на модернизацию могут окупиться за 1-2 года.

Другим фактором, который может позволить компенсировать расходы на модернизацию, является утилизация старого устройства программного управления. Прежде всего это относится к отечественным системам 1-го поколения, изготовленным до 1991 года. Бесспорными лидерами здесь являются системы МС2101, МС2106 с их большим количеством содержащих золото разъёмов, а также стойки 2Р22, 2С42 в различных модификациях с серебросодержащими конденсаторами КМ5. Например, при модернизации координатно-расточного станка 24К40СФ4 на утилизации рамы электроавтоматики и стойки УЧПУ (Рисунок 6), а также трансформаторов и нескольких километров провода можно получить 20-30 тысяч рублей.

Рис. 6. Элементы, утилизируемые при модернизации координатно-расточного станка 24К40СФ4.

Наконец, существенная экономия может быть получена за счёт уменьшения площади, занимаемой станком. Очень часто стойка ЧПУ может быть демонтирована, а элементы новой системы ЧПУ расположены в конструктивах станка или станочного пульта оператора. Это экономит около одного квадратного метра на станок (от 10 до 30 процентов общей площади, занимаемой станком), что особенно актуально для предприятий, арендующих производственные площади.

Возможности модернизации продемонстрируем на примере станка ВМ501ПМФ4 с системой ЧПУ 2Р32. Этот специализированный многооперационный станок выпускался в 80-90-е годы прошлого века Воткинским машиностроительным заводом и до сих пор достаточно широко используется, в основном на предприятиях оборонной промышленности (Рисунок 7). Механическая часть станка по-прежнему является достаточно конкурентоспособной, специальные механизмы компенсации люфтов позволяют обеспечивать высокую точность обработки. Наибольшие нарекания при эксплуатации станка вызывают низкая надёжность УЧПУ, сложности обслуживания электрошкафа (особенно блока управления механизмами и электроприводов осей Z и B), малый объём памяти для хранения управляющих программ. Модернизация позволяет не только устранить эти недостатки, но и существенно расширить возможности станка.

Рис. 7. Многооперационный станок ВМ501ПМФ4.

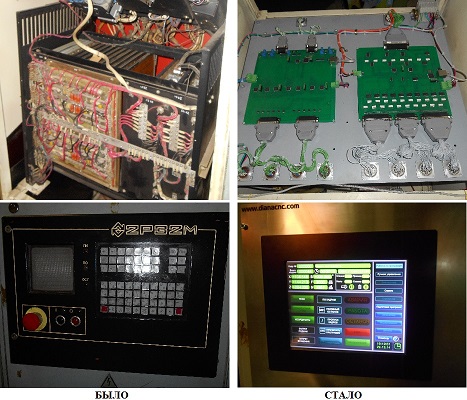

Минимальная схема модернизации предполагает замену устройства числового программного управления (Рисунок 8). При этом после модернизации станок по своим эксплуатационным и техническим характеристикам не уступает, а по качеству и надёжности станины зачастую превосходит современные аналоги. Особенно следует отметить, что после модернизации становятся максимально доступными все преимущества автоматизированной подготовки управляющих программ. Бесспорными преимуществами минимальной схемы модернизации являются относительно невысокая стоимость и сжатые (не более 2-х дней) сроки простоя станка.

Рис. 8. Модернизация станка ВМ501ПМФ4: замена УЧПУ.

Невозможно чётко обозначить максимальную схему модернизации – нет предела совершенству. Здесь приведены различные фрагменты, дополняющие минимальную схему модернизации и повышающие её эффективность.

Замена станочного пульта оператора (Рисунок 9) позволяет обеспечить современный интерфейс как в процессе собственно обработки, так и при проведении наладки станка. При этом привычные функции станочного пульта оператора дополнены возможностями плавной коррекции функции подачи, функции главного движения и скорости позиционирования, маховичка с программной установкой цены деления, многофункциональных кнопок с индикацией ПУСК и СТОП.

Рис. 9. Модернизация станка ВМ501ПМФ4: замена станочного пульта оператора.

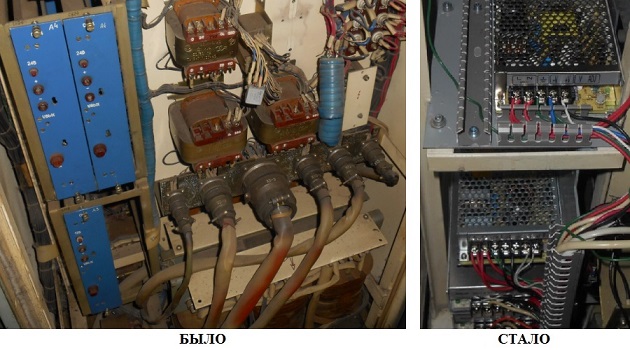

Замена блоков питания (Рисунок 10) позволяет унифицировать систему низковольтного питания (вместо экзотических блоков питания двух типов и четырёх громоздких трансформаторов используются стандартные современные блоки питания), повысить её надёжность и ремонтопригодность, снизить общее энергопотребление (за счёт более высокого КПД современных блоков питания). Существенная экономия электроэнергии в совокупности с возможностями утилизации (в первую очередь трансформаторов типа ОСМ) делают этот фрагмент модернизации наиболее привлекательным с точки зрения окупаемости капиталовложений.

Рис. 10. Модернизация станка ВМ501ПМФ4: замена системы низковольтного питания.

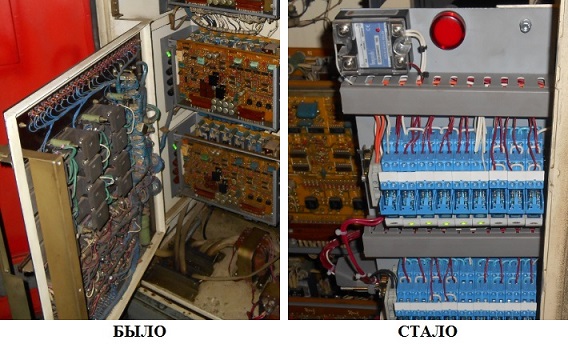

«Родной» блок управления механизмами (БУМ) имеет много нареканий со стороны пользователей. Связаны они прежде всего со сложностью обслуживания (Рисунок 11): элементы БУМа располагаются на двух сторонах массивной плиты из текстолита, часть связанных с БУМом элементов расположены вообще с другой стороны электрошкафа, доступ к контактам реле значительно затруднён наличием кембриков и плотным расположением контактов, в плате блокировок используются непривычные для большинства устройств электроавтоматики логические уровни. Дополнительные неудобства возникают при обслуживании электроприводов осей Z и B, поскольку нормальному доступу к контактной группе и элементам индикации электроприводов препятствует БУМ. Замена БУМа (Рисунок 12) позволяет решить обе проблемы (например, процедура замены реле кардинально упрощается, при этом сроки замены сокращаются более чем в 100 раз).

Рис. 11. Блок управления механизмами многооперационного станка ВМ501ПМФ4.

Рис. 12. Модернизация станка ВМ501ПМФ4: замена блока управления механизмами.

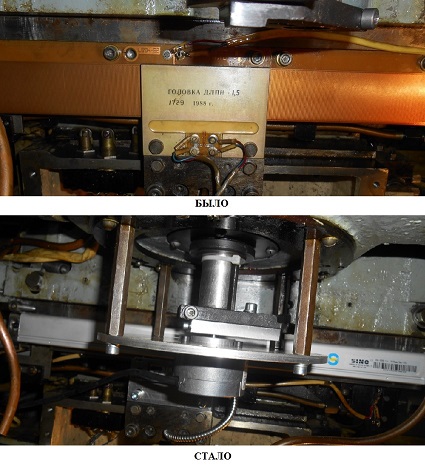

Необходимость замены датчиков обратной связи требует особенно тщательного экономического обоснования. С одной стороны, этот фрагмент модернизации является самым дорогим и самым трудоёмким. С другой стороны, получаемые при замене выгоды не являются абсолютно принципиальными и связаны прежде всего с общей тенденцией перехода от вращающихся трансформаторов, резольверов и индуктосинов к фотоэлектрическим преобразователям, что влечёт за собой потенциальные трудности при обслуживании снятых с производства элементов. Единственным бесспорным достоинством этого фрагмента модернизации является исключение из схемы станка не очень простых в обслуживании блоков БЗД и БСУ (Рисунок 13). Схема модернизации предусматривает использование для линейных осей инкрементальных, а для круговой оси абсолютного энкодеров (Рисунок 14).

Рис. 13. Блоки согласования датчиков обратной связи многооперационного станка ВМ501ПМФ4.

Рис. 14. Модернизация станка ВМ501ПМФ4: замена датчиков обратной связи по положению.

Замена привода главного движения (Рисунок 15) позволяет существенно повысить качество обработки, прежде всего за счёт плавной регулировки скорости вращения привода и появления возможности управления разгоном/торможением и крутящим моментом. Вместе с механизмом переключения скоростей это позволяет, например, обеспечить плавное вращение шпинделя со скоростью менее 1-го оборота в минуту. Наличие инкрементального энкодера с индексной меткой позволяет обеспечивать нарезание многозаходной резьбы.

Рис. 15. Модернизация станка ВМ501ПМФ4: замена электропривода шпинделя.